Eine neue Generation von thermoplastischen

CQFD Composites war eines der ersten Unternehmen, das an die zukünftige Entwicklung von hochleistungsfähigen pultrudierten thermoplastischen Verbundwerkstoffen Als Pionier auf diesem Gebiet hat unser Team innovative reaktive thermoplastische Pultrusionstechnologien für die Herstellung von strukturellen Verbundprofilen mit einem extrem hohen Anteil an Verstärkungsfasern entwickelt, die strategische Vorteile beispielsweise in den Branchen Bauwesen, Transport und Elektrizität bieten können.

Grundlagen

Die Technologie der reaktiven thermoplastischen Strukturpultrusion ist ein Verfahren mit hoher Wertschöpfung, das von CQFD Composites entwickelt wurde, um effiziente Verbundstofflösungen für die Massenproduktion zu ermöglichen.

Schritt 1: Eine Monomerformulierung mit niedriger Viskosität kombiniert mit Katalysatoren, Aktivatoren und Additiven sowie Fasern werden unter Druck in eine Spinndüse eingebracht – Pultrusion

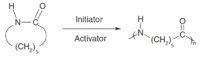

Schritt 2: Das thermoplastische Polymer wird während der Profilformung unter Einwirkung von Druck und Temperatur „in situ“ zwischen den Fasern synthetisiert.

Das aktivierte Monomer mit sehr niedriger Viskosität (Caraprolactam) wird unter der Einwirkung von Hitze und einem Katalysator in ein Polymer mit hohem Molekulargewicht umgewandelt.

Für den reibungslosen Ablauf dieser chemischen Reaktion, die empfindlich auf Feuchtigkeit und Sauerstoff reagiert, sind geeignete Anlagen und perfekt kontrollierte Prozessparameter erforderlich.

Hauptvorteile durch unsere reaktive thermoplastische Pultrusion

Außergewöhnliche mechanische Leistungen

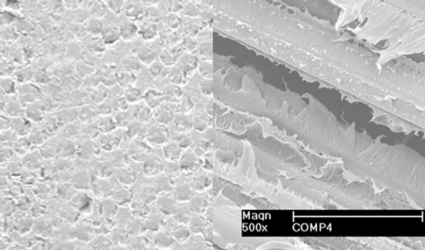

Unsere pultrudierten Verbundprofile, die hochgradig mit kontinuierlichen Verstärkungsfasern (bis zu 85 %) gefüllt sind und eine beispiellose Imprägnierungsqualität mit den hervorragenden Hafteigenschaften eines technischen thermoplastischen Harzes kombinieren, ermöglichen eine außergewöhnliche mechanische Leistung, einschließlich dynamischer Ermüdungsfestigkeit und Stoßfestigkeit.

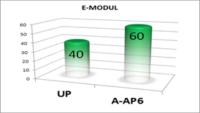

Höhere Steifigkeit als herkömmliche duroplastische pultrudierte Materialien

Mit Modulen von 50 bis 65 Gpa auf Glasfaserbasis sind die mit unseren Technologien hergestellten thermoplastischen Profile leistungsfähiger als die meisten bestehenden Verbundwerkstoffe. Sie sind etwa 1,5-mal steifer als pultrudierte Profile aus Duroplast.

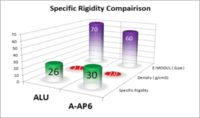

Eine höhere spezifische Steifigkeit als Aluminium

Mit einer Dichte von 2g/cm3 im Vergleich zu Aluminium (2,7), weisen unsere aus unidirektionalen Glasfasern hergestellten Profile eine höhere spezifische Steifigkeit als Aluminium auf (Verhältnis von Steifigkeit zu Dichte)

Diese innovativen Materialien können daher eine vorteilhafte Alternative für Anwendungen wie Fensterprofile darstellen.

Widerstandsfähiger als Stahl

Durch den Einsatz unserer Technologien können Profile hergestellt werden, die bei gleicher Masse bis zu 25-mal widerstandsfähiger sind als Standardstahl. Tatsächlich ist es möglich, eine Biegefestigkeit von 1500 Mpa und dank spezieller Glasfasern bis zu 2000 Mpa zu erreichen.

Die Rückkehr in die Ausgangsposition am Ende der dynamischen Belastungszyklen ist ebenfalls eine ideale Eigenschaft, die durch unsere Pultrusionstechnologien für Anwendungen mit hoher Biegebeanspruchung erreicht wird.

Durch Erwärmung verformbar

Im Gegensatz zu Duroplast ist Thermoplast verformbar und kann bei Erwärmung neu geformt werden.

Diese besondere Eigenschaft eröffnet neue Entwicklungsperspektiven, die beim Arbeiten mit unseren Profilen oder Halbfertigprodukten zugänglich sind.

Profile können durch einen Postforming-Prozess in die gewünschte Form gebracht werden.

Geeignet für das Umspritzen

Unsere strukturellen thermoplastischen Verbundprofile werden als strukturelles Skelett von Spritzgussteilen verwendet, insbesondere in der Automobilindustrie. Die Kombination der beiden Verfahren kann zu wettbewerbsfähigen Produkten mit sehr niedrigen Kosten führen, die eine Alternative zu schwereren, mehrteiligen Metalllösungen darstellen.

Ein einziger Verarbeitungsschritt

Im Vergleich zu anderen thermoplastischen Pultrusionstechniken wie dem Schichtstapeln oder der Pulverimprägnierung reduziert die reaktive thermoplastische Pultrusion die Anzahl der Verarbeitungsschritte erheblich. Niedrigviskose Monomere oder Oligomere in Verbindung mit wirtschaftlichen Fasern mit hohem Flächengewicht verwandeln sich in hochmoderne thermoplastische Verbundprofile mit hervorragenden mechanischen Eigenschaften – und das in einem einzigen Verarbeitungsschritt!

Ein wettbewerbsfähiger Preis

Die thermoplastischen Pultrusionstechnologien von CQFD Composites bieten Kostenvorteile. Denn kostengünstigere Monomere und Fasern mit hohem Flächengewicht werden bei niedriger Temperatur und niedrigem Druck durch eine vollautomatische Mess- und Einspritzanlage verarbeitet.

Wiederverwertbar

Unsere thermoplastischen Verbundprofile können zerkleinert werden, um wiederverwertbares Granulat in Form von Aggregaten für die Kunststoffspritzgussindustrie zu erhalten. Ihr hoher Anteil an Fasern, die perfekt mit Harz imprägniert sind, macht sie zu einem wertvollen Sekundärmaterial.

Abhängig von der Wahl des Harzes können unsere Technologien Materialien herstellen, die durch einen Depolymerisationsprozess recycelt werden können.

Styrolfrei

Im Gegensatz zu herkömmlichen duroplastischen Pultrusionsverfahren respektieren wir zukünftige VOC-Vorschriften. Eine hochmoderne Dosier- und Einspritzvorrichtung für das Harz in der Pultrusionsdüse sorgt für eine absolut saubere Arbeitsumgebung. Das Harz sieht man nie!

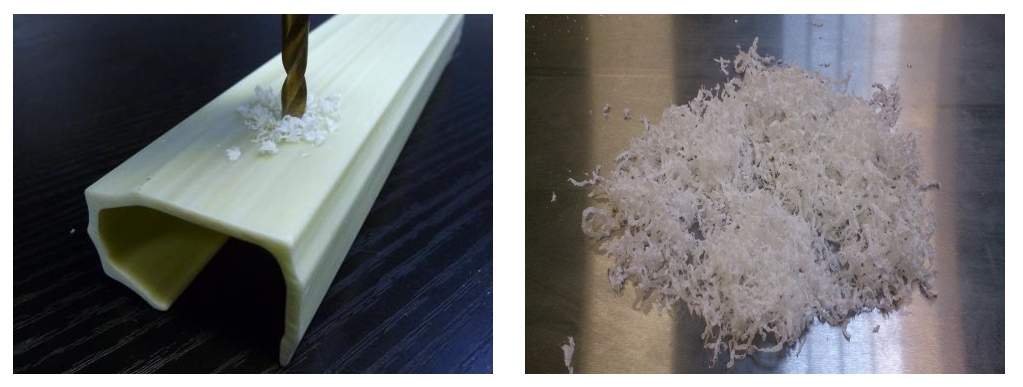

Einfache Handhabung und Bearbeitung

Unsere Profile passen auch zu Ihrem ökologischen Ansatz bei der Entwicklung neuer Produkte.

Im Gegensatz zu wärmehärtenden Profilen, die sehr kleine und flüchtige Partikel erzeugen, bilden unsere thermoplastischen Profile beim Schneiden und Bohren späneartige Agglomerate. Diese größeren Agglomerate sind für die Bediener weit weniger belastend und lassen sich leichter herausfiltern.

Ein industrialisierter Prozess

CQFD Composites bietet schlüsselfertige Pilotanlagen zur thermoplastischen Pultrusion mit einer automatischen Harzdosierungs- und Injektionsvorrichtung. Die gesamte Produktionslinie kann zentral gesteuert werden und die vollständige Überwachung mit Aufzeichnung der wichtigsten Parameter ist von der Leitstelle aus möglich.