Entwickelt für die Automobilindustrie

Bei CQFD Composites haben wir uns zur Aufgabe gemacht, innovative Verbundstofflösungen zu entwickeln, die auf unseren strukturellen thermoplastischen Pultrusionstechnologien basieren.

Für den Automobilmarkt haben wir =C-SHOCK® entwickelt.

Die Produktreihe =C-SHOCK®besteht aus einem pultrudierten thermoplastischen Verbundwerkstoff mit hohem Faseranteil (bis zu 70 Vol.-%) in Verbindung mit einem hochmolekularen Polyamid 6 (PA6) und ist für semi-strukturelle Anwendungen im Automobilbereich konzipiert.

=C-SHOCK® ist ein hochfestes Material mit einer ausgezeichneten spezifischen Steifigkeit (Verhältnis Steifigkeit/Gewicht). Die Wiederverwertbarkeit und die Möglichkeit des Nachformens oder Umspritzens sind sehr interessante Eigenschaften für die Entwicklung innovativer Strukturteile für die Fahrzeuge von morgen.

Für den Automobilmarkt arbeiten wir an innovativen Produktkonzepten in Partnerschaft mit Tier-1-Zulieferern und Automobilherstellern.

Die wichtigsten Vorteile von =C-SHOCK®

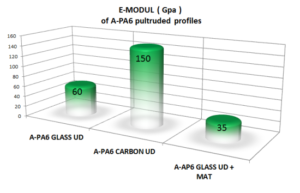

=C-SHOCK® kann aus Glas- oder Kohlefasern hergestellt werden. Um das Verhältnis von Gewichtseinsparung zu Kosten zu optimieren, kann =C-SHOCK®auch durch eine geschickte Kombination von Glas- und Kohlefasern in gezielten Teilen eines Profils verwendet werden.

Auch Stoffe oder Matten können mit einbezogen werden.

Die beeindruckende Synergie zwischen einem technischen thermoplastischen Harz und einem sehr hohen Anteil an extrem gut imprägnierten Verstärkungsfasern verleiht =C-SHOCK® Eigenschaften, die die der meisten existierenden Materialien übertreffen.

Mit Erfahrung in anderen Verarbeitungsprozessen wie Spritzguss oder Extrusion können wir einen Multiprozessansatz vorschlagen und entwickeln, um das Beste aus mehreren Technologien zu kombinieren.

Mit Erfahrung in anderen Verarbeitungsprozessen wie Spritzguss oder Extrusion können wir einen Multiprozessansatz vorschlagen und entwickeln, um das Beste aus mehreren Technologien zu kombinieren.

Der Automobilmarkt betrachtet thermoplastische Verbundwerkstoffe heute sehr aufmerksam und erkennt die Vorteile der neuen Produkte, die auf der Grundlage der hochmodernen Pultrusionstechnologie von CQFD Composites und insbesondere der =C-SHOCK® Reihe entwickelt wurden.

Eine Kombination aus mehreren Verfahren ermöglicht eine Gewichtsersparnis von 40% bis 70% im Vergleich zu denselben Produkten aus Stahl.

Anwendungen

Es hat sich gezeigt, dass die Verwendung von thermoplastischen Strukturprofilen =C-SHOCK® für die Automobilindustrie sehr vorteilhaft ist, wenn sie als Struktureinlagen in komplexeren Kunststoffteilen verwendet werden. Denn im Gegensatz zu Duroplasten werden unsere pultrudierten Einsätze leicht an der Harzschmelze des Spritzgussverfahrens haften.

Man muss das Komposit-Insert als das mechanische „Rückgrat“ des Endteils betrachten und das eingespritzte Harz als die Haut des Produkts, mit der die komplexe Form und die geforderten Funktionalitäten erreicht werden können.

Unser pultrudierter Verbundwerkstoff =C-SHOCK®, der für das Umspritzen formuliert wurde, ermöglicht eine hervorragende Haftung mit PA6.

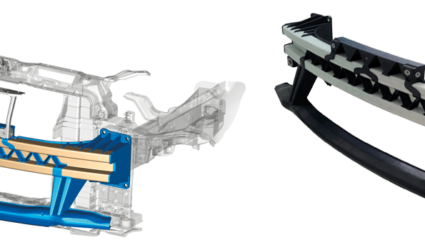

Die Entwicklung eines Stoßfängerträgers für Limousinen, die mit unseren Partnern HYUNDAI und PLASTICOMNIUM durchgeführt wurde, ist ein gutes Beispiel für die vielen Möglichkeiten, die die thermoplastischen Verbundprofile =C-SHOCK® bieten.

Basierend auf dem von CQFD Composites hergestellten gekrümmten thermoplastischen pultrudierten =C-SHOCK®-Einsatz wird der Rest des Trägers dann von Plasticomnium umspritzt, einschließlich der Crashboxen und des Fußträgers.

Dieses Konzept kann metallische Stoßfängerträger vorteilhaft ersetzen und bei gleicher Leistung eine Gewichtsersparnis von etwa 40 % auf Glasfaserbasis ermöglichen. Da die Kosten für Kohlefasern in den kommenden Jahren möglicherweise sinken werden, wird dieses innovative Konzept einen noch bedeutenderen Beitrag zu den Zielen der Automobilindustrie leisten, Gewicht einzusparen, um angestrebte Energieeinsparungsziele zu erreichen.

Ein weiteres Beispiel für unser =C-SHOCK® Sortiment findet sich in einer (vertraulichen) Anwendung, bei der eine hohe Widerstandsfähigkeit gegen dynamische mechanische Beanspruchung erforderlich ist. In diesem Fall wurde unser Verbundwerkstoff in über 20 Millionen Zyklen hochfrequenten Biegebelastungen ausgesetzt, ohne dass es zu einem Versagen kam.

Bei unseren reaktiven thermoplastischen Technologien beeinträchtigt der hohe Faseranteil nicht das Ermüdungsverhalten, wie es bei den meisten duroplastischen Materialien der Fall ist, deren Ermüdungseigenschaften ab einem maximalen Faseranteil von etwa 55 % schlechter werden.